White Arkitekter ha construido uno de los edificios de madera más altos del mundo en el norte de Suecia, apilando una serie de unidades hoteleras prefabricadas y utilizando núcleos de madera contralaminada (CLT). Los conocimientos de construcción de la industria forestal regional, complementados con los recientes avances en la tecnología CLT, han desempeñado un papel importante en la ingeniería de la innovadora estructura de gran altura.

"La ciudad de Skellefteå está situada cerca de las industrias maderera y minera de la región", afirma Robert Schmitz, arquitecto principal del proyecto del Centro Cultural Sara de White Arkitekter. Schmitz participó en la concepción de la propuesta de 30.000 metros cuadrados para el complejo en madera maciza, el esquema ganador presentado a un concurso abierto en 2016. "Nuestra idea del proyecto era crear un edificio sostenible con materiales locales. Caves donde caves, por así decirlo".

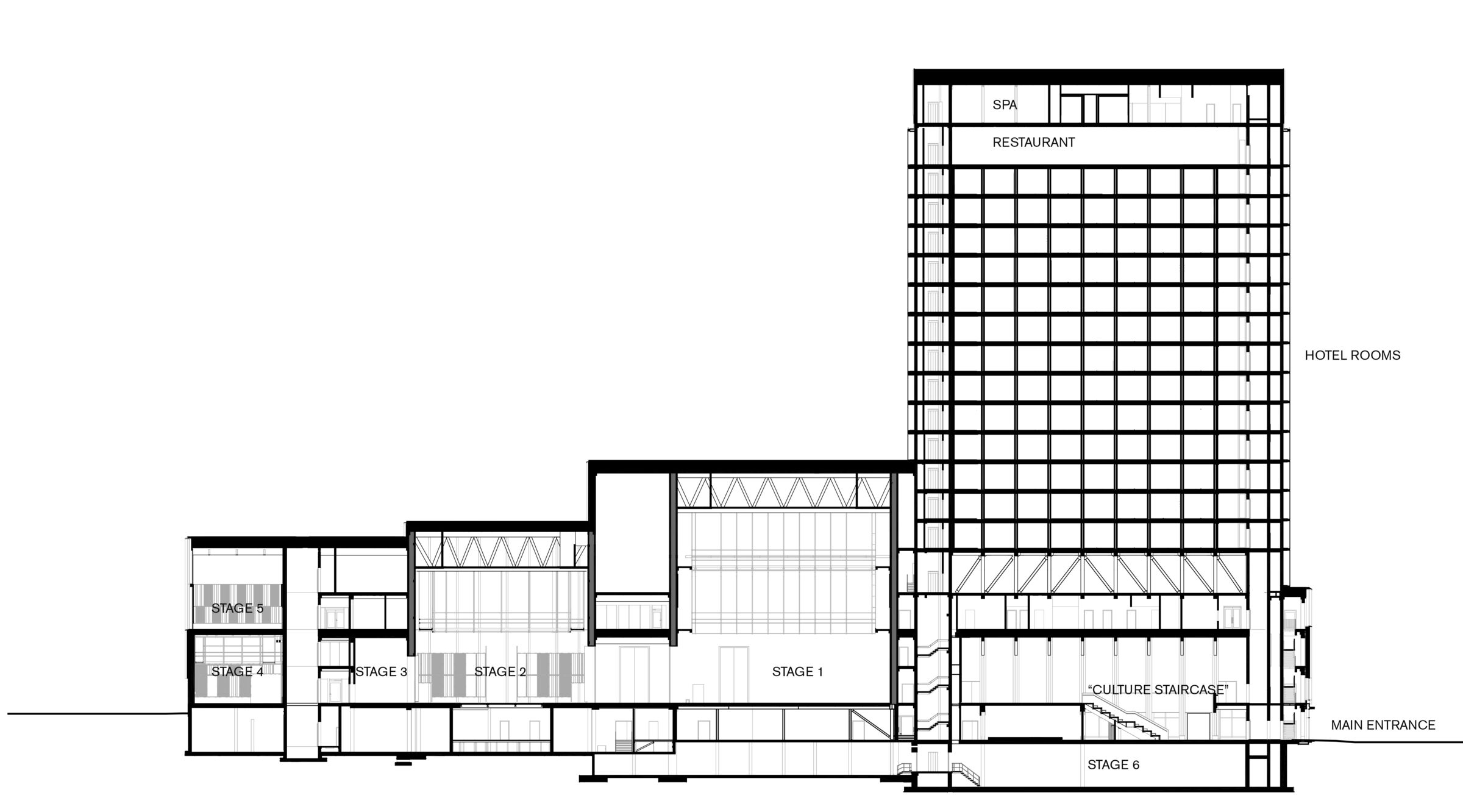

El proyecto público se terminó en 2021 y alberga espacios para las artes, el espectáculo y la literatura. El complejo también contiene una nueva torre hotelera para apoyar la creciente industria turística de la ciudad y proporcionar al municipio de Skellefteå una fuente de ingresos.

Schmitz y su equipo, que trabajan desde la oficina de Estocolmo de White Arkitekter, optaron por realizar el proyecto con una estructura de madera debido a la oferta de bosques regionales, el acceso a aserraderos locales y los fabricantes expertos en construcción en madera. "Siendo de Estocolmo, un hotel de 20 pisos no parecía tan alto", dice Schmitz. "Aunque acabamos doblando con creces la altura del edificio de madera más alto de Suecia en aquel momento, que tenía ocho pisos". Según Schmitz, en la ciudad de Skellefteå predominan los edificios bajos, y no hay ninguna limitación regional en cuanto a la altura de los edificios.

El concurso consistió en seis semanas de intenso trabajo de diseño esquemático durante las cuales el CLT parecía una solución ideal para el programa. "Pero entonces, cuando ganamos, temimos un poco una escasez de CLT", dice Schmitz. Sólo existía una pequeña fábrica local de CLT con una producción limitada. Aunque también se barajó para el proyecto una propuesta alternativa híbrida de madera y hormigón, al final resultó más eficiente fabricar toda la estructura del edificio en madera una vez contratado el contratista. La fábrica de CLT seleccionada amplió finalmente su capacidad de producción durante el proceso de diseño, específicamente para satisfacer las demandas del proyecto.

CLT frente a madera laminada

El CLT es un producto estructural de madera fabricado mediante un proceso de cepillado, encolado y prensado de múltiples capas de madera aserrada maciza, cada capa orientada perpendicularmente a las adyacentes, para conseguir rigidez estructural en dos direcciones. Como un contrachapado mejorado, los paneles CLT son laminados y pueden variar en grosor en función del número de capas utilizadas. A pesar de su disponibilidad y uso masivo en el mercado actual, el CLT es un producto relativamente nuevo, que no empezó a imponerse en Europa hasta principios de la década de 2000 y más tarde en Norteamérica. Las normas para el uso de CLT en la construcción se incorporaron por primera vez al Código Internacional de la Edificación en 2015.

El CLT no debe confundirse con la madera laminada encolada (glulam), otro tipo de producto popular de madera en masa en el que todas las laminaciones están orientadas en la misma dirección. Aunque ambos productos son de naturaleza estructural, la CLT se utiliza normalmente para elementos superficiales de edificios, como paredes y suelos; la madera laminada encolada, en cambio, se utiliza normalmente para entramados portantes, como cabrios, vigas y pilares. Los productos de madera laminada se desarrollaron antes y se utilizaron ampliamente en la construcción europea desde las primeras décadas del siglo XX.

En colaboración con el ingeniero de estructuras Florian Kosche, White Arkitekter desarrolló dos sistemas diferentes de construcción en madera para el proyecto: uno para el podio del centro cultural y otro para el hotel de gran altura. La torre de 75 metros de altura y 20 plantas está construida con módulos prefabricados de CLT apilados entre dos núcleos de ascensores también enteramente de CLT. La parte baja del edificio consiste en un armazón de madera con pilares y vigas de madera laminada encolada, mientras que los núcleos y los muros de cortante están hechos de CLT y ayudan a redistribuir las cargas de la torre.

CLT y construcción sostenible

El CLT es un material renovable que utiliza madera cortada de árboles que eliminan carbono de la atmósfera de forma natural a lo largo de su crecimiento. Y, al igual que todos los productos de madera maciza, el CLT se está convirtiendo en un material de construcción cada vez más popular debido en parte a su menor huella de carbono incorporada. Aunque la disponibilidad del CLT lo sitúa, desde el punto de vista económico, en justa competencia con el hormigón y el acero en algunos países, sigue estando fuera del alcance de muchos otros: por ejemplo, donde el acceso a los bosques o a fábricas especialmente construidas es limitado, o donde el CLT debe comprarse y enviarse desde el extranjero. Sólo el tiempo dirá si los posibles impuestos futuros sobre el carbono incorporado hacen que el CLT sea más económico que el hormigón y el acero.

El CLT se fabrica normalmente con alerce, pino o abeto y debe talarse de una manera específica y regulada para garantizar su viabilidad como material sostenible. Los requisitos incluyen el uso de madera procedente de bosques que sustituyan a los árboles talados y mantengan largos periodos de crecimiento. Toda la madera del Centro Cultural Sara, según Schmitz, es de abeto con certificación FSC procedente de bosques situados en un radio de 120 kilómetros del emplazamiento del proyecto.

Ventajas de los paneles CLT

Además de ser renovables y ecológicos, los paneles CLT benefician a los proyectos de construcción de muchas otras maneras. Al estar completamente fabricados antes de su transporte, se reducen los tiempos de construcción, ya que no es necesario cortarlos ni dimensionarlos in situ. El diseño del producto también es flexible y los paneles pueden tener diferentes tamaños para paredes, suelos y cubiertas.

Las propiedades del material CLT hacen que los paneles sean herméticos y estén aislados térmicamente. Además, el CLT es ligero, se puede utilizar como elemento estructural y cumple determinados requisitos de resistencia al fuego. En Suecia, la legislación contra incendios mide el rendimiento más que el material. White Arkitekter, que ha trabajado en un número importante de edificios de madera, pudo aprovechar su experiencia para detallar gran parte de la madera maciza utilizada en el Centro Cultural Sara para cumplir estos requisitos de rendimiento.

Un innovador sistema estructural de gran altura

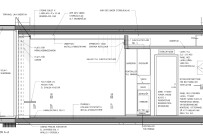

El programa del Centro Cultural Sara requería varias soluciones innovadoras para gestionar las luces, la flexibilidad, la acústica y las cargas. El proyecto requería una planta baja abierta y flexible, por lo que la estructura de la torre se diseñó básicamente como si estuviera sobre pilotes. Una cavidad de tres pisos en la entrada principal está rematada por una planta técnica con salas de instalaciones donde unas cerchas híbridas de acero transfieren las cargas desde arriba.

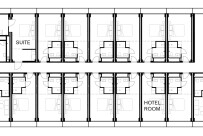

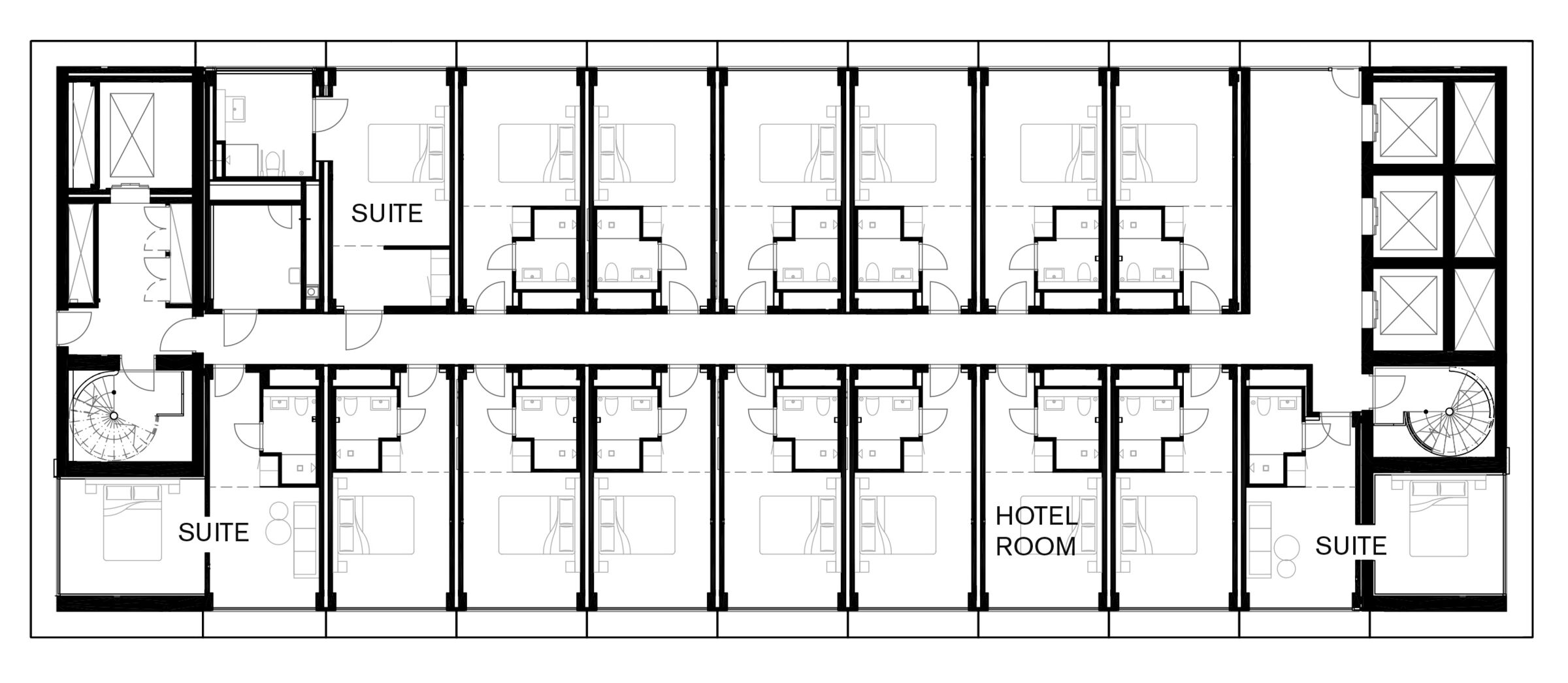

El rascacielos consta de dos núcleos, uno en cada extremo de la planta, entre los que se apilan 13 niveles de módulos hoteleros prefabricados en filas simétricas en torno a un pasillo central. Debido a la naturaleza apilada de los módulos, que también soportan el peso de la fachada y el pasillo, hay pocas losas o columnas tradicionales. La torre se construyó y estabilizó en secciones verticales progresivas de 16 metros a una velocidad de aproximadamente media planta al día: este planteamiento ayudó a minimizar el tiempo de exposición de los componentes de CLT a la intemperie.

Un reto estructural, según Schmitz, era cumplir los requisitos de estabilidad de la torre. "Necesitábamos rigidez en el edificio debido a la ligereza del CLT", afirma. Esto se resolvió en parte integrando postes en las cuatro esquinas de los módulos, así como cuatro soportes de acero que unen cada módulo a los adyacentes y forman una especie de celosía estructural. Las losas de hormigón de las dos plantas superiores actúan como amortiguadores para añadir peso y frenar la aceleración del edificio resultante de las cargas del viento.

Otro reto fue tener en cuenta la contracción de la madera a lo largo de la altura del edificio, una dimensión de unos 10 centímetros. En última instancia, la clave fue construir todos los componentes estructurales del edificio con madera para que la contracción fuera uniforme. "Esto habría sido más difícil en una estructura híbrida y habría requerido diferencias en las alturas de los pisos", dice Schmitz.

Las dimensiones uniformes eran importantes para lograr la simplicidad general. En consecuencia, casi todos los módulos están sobredimensionados: "Tomamos la postura de no variarlos, así las cosas siguen siendo más sencillas en una sola dirección", dice Schmitz. Cada módulo soporta las cargas de los que están apilados encima, pero los módulos no se vuelven más delgados o ligeros en los niveles superiores. Según Schmitz, los análisis demostraron que los menores costes de material para variar el tamaño de los módulos no compensaban los costes asociados a la complejidad adicional en ingeniería y construcción.

Un módulo prefabricado

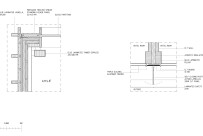

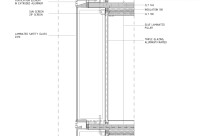

Las habitaciones del hotel son módulos en forma de caja, montados en fábrica con baños, instalaciones y acabados. Las unidades también incluían una capa interior de fachada de vidrio para impermeabilizarlas. Después se montó in situ una segunda piel exterior para aumentar el rendimiento. Cada módulo consta de 10 centímetros de CLT envueltos en aislamiento para cumplir los estrictos requisitos acústicos y contra incendios de Suecia para las unidades dormitorio. Para aumentar el rendimiento acústico, los soportes estructurales que conectan un módulo con el siguiente se diseñaron excéntricos al CLT, colocados dentro del hueco aislado entre los módulos. Los cables del sistema eléctrico están situados en la cavidad aislante entre módulos. Y tanto la fontanería como los sistemas de entrada de aire están apilados verticalmente entre las unidades.

El CLT está sobredimensionado para incluir una capa interior de madera adicional en caso de daños futuros, por ejemplo, por un incendio. "Se puede raspar una capa y sustituirla", explica Schmitz. Los módulos también están equipados con un sistema de rociadores redundante para aumentar la protección contra incendios.

Los módulos en su conjunto se diseñaron siguiendo una cuadrícula de 3,6 metros, lo que permite transportar dos en un solo camión. Una vez en el emplazamiento, los módulos se izaron con una grúa. Todo el proceso de producción y montaje fue regional: un aserradero situado a 60 kilómetros del emplazamiento suministró la madera al fabricante local de módulos, Derome.

Un ambiente interior con acabados naturales

El interior de la unidad hotelera es claramente cálido, con acabados sencillos, naturales y de alta calidad. Los techos y paredes de CLT visto confieren al espacio un ambiente propio de un pequeño chalet. Una única gran ventana acristalada ofrece a cada unidad unas vistas excepcionales de la ciudad circundante.

Según Schmitz, en el mercado había tres grados de acabado de madera de abeto CLT, y se eligió el grado medio para equilibrar economía y calidad. Los acabados de madera vista resultantes son consistentes, con nudos limitados. Debido a la longitud de la unidad, no se necesitaron juntas en la madera de las paredes o techos aparentes.

La capa de acabado de abeto se lijó y pintó con un sellador pigmentado blanco y antiinflamable. La pintura, según Schmitz, apenas se ve y no desmerece la crudeza natural de la madera. "La unidad huele a madera", dice Schmitz. "Se ha desvanecido un poco, pero al principio era como entrar en un aserradero, en el buen sentido".