Il problema: l'India attualmente conta il 10% della produzione mondiale nell'industria della fusione e della forgiatura, di cui la polvere di carbonio e i residui dei rifiuti riciclati costituiscono quasi 4,3 milioni di tonnellate di rifiuti scaricati ogni anno, comportando un enorme rischio ambientale. A ciò si aggiungono gli scarti di plastica mista che gli ospedali, l'industria e la società in generale scaricano in tutto il paese. Il risultato è che le discariche spuntano ogni pochi chilometri nelle principali città.

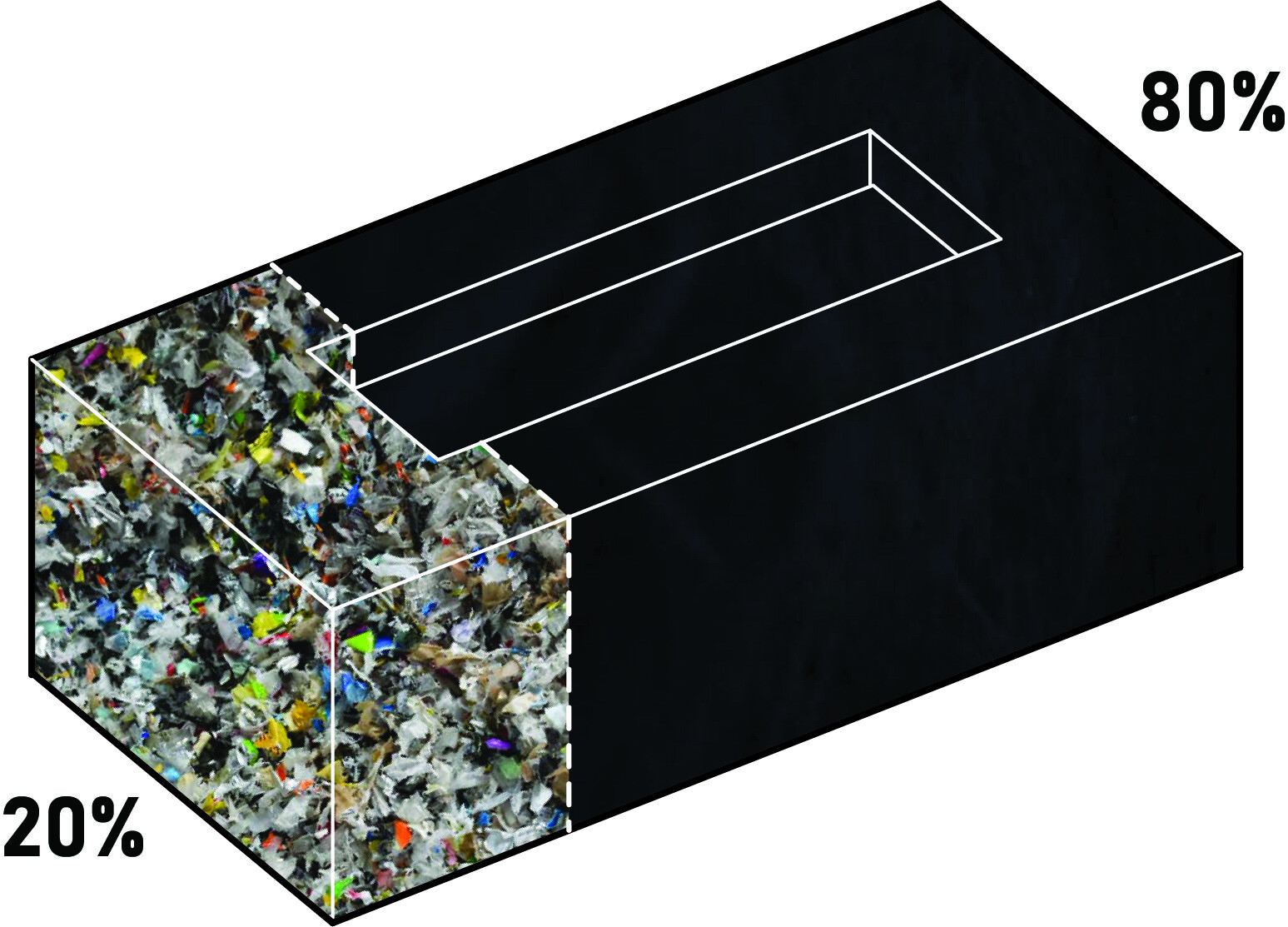

L'azienda indiana Rhino Machines ha lanciato Silica Plastic Blocks, un mattone da costruzione sostenibile realizzato riciclando polvere di fonderia/sabbia (80%) e rifiuti di plastica mista (20%). Il progetto nasce in collaborazione con r+d labs, l'ala di ricerca dello studio di architettura R+D Studio.

Il progetto "Silica-Plastic Block" cerca di trovare una soluzione al problema e per questo è partito con il chiaro proposito di azzerare i rifiuti della parte di recupero della sabbia dell'impianto di fonderia Rhino Machines. Nelle fasi iniziali, sono stati condotti esperimenti utilizzando la polvere di fonderia in mattoni di cenere volante legati al cemento (7-10% di rifiuti riciclati) e in mattoni di argilla (15% di rifiuti riciclati). Questi esperimenti hanno richiesto inoltre l'utilizzo di risorse naturali come cemento, terreno fertile e acqua. La quantità di risorse naturali consumate nel processo non è giustificata dai rifiuti che è stato possibile riciclare.

Queste prove hanno portato a ulteriori ricerche da parte del team di ricerca e sviluppo interno, che hanno portato alla possibilità di incollare la sabbia e la polvere di fonderia con la plastica. Utilizzando la plastica come agente legante, si elimina completamente la necessità di acqua durante la miscelazione e la successiva polimerizzazione. I "blocchi di silice e plastica" possono essere utilizzati direttamente dopo il raffreddamento dal processo di stampaggio. Questi blocchi di plastica hanno dimostrato una resistenza 2,5 volte superiore a quella dei normali mattoni di argilla rossa e consumano circa il 70-80% della polvere di fonderia con un impiego di risorse naturali inferiore dell'80%.

Con ulteriori test e sviluppi, sono stati preparati nuovi stampi per testare questi blocchi come blocchi per pavimentazione. Nel corso di un periodo di 4 mesi, sono state contattate varie industrie come ospedali, società, privati, organizzazioni sociali e le municipalità locali per fornire plastica pulita. In totale, sono state raccolte sei tonnellate di rifiuti plastici e sedici tonnellate di polvere e sabbia provenienti dall'industria delle fonderie per essere riciclate. Poiché l'SPB è il risultato di un prodotto di scarto, il costo di produzione è competitivo e può facilmente competere con i comuni mattoni di argilla rossa o con il CMU (Concrete Masonry Unit).

Rhino Machines si sta preparando a proporre una soluzione ecologica in modo che le fonderie di tutto il paese possano sviluppare e distribuire questi SPB nelle loro zone di impatto attraverso la CSR. (Responsabilità Sociale d'Impresa - un'iniziativa del governo indiano che consente alle imprese di intraprendere cause filantropiche e di restituire alla comunità). Questi SPB possono essere utilizzati per costruire muri, bagni, campus scolastici, cliniche, pavimentazioni, vialetti e altro ancora.