Vielseitig, erprobt und bewährt - Beton wird seit Tausenden von Jahren für die Schaffung dauerhafter und langlebiger Strukturen verwendet. Darüber hinaus zeichnet sich Beton durch seine Gestaltungsfreiheit und Anpassungsfähigkeit aus und ist bei Architekten und Designern sehr beliebt.

Zusammensetzung von Beton:

Beton wird aus einer Mischung von Zuschlagstoffen, Zement, Wasser, Luft und Zusatzstoffen wie Zusatzmitteln und Pigmenten hergestellt.

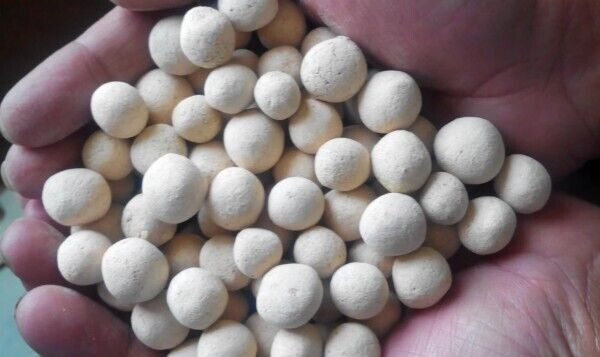

Die Zuschlagstoffe, die 60 bis 80 % der Betonmischung ausmachen, verleihen dem Beton seine Festigkeit und sein Volumen. Zu den üblichen Zuschlagstoffen gehören Kies, Schotter, Schlacke, Sand, Glas und Geokunststoffe. Mit den jüngsten Fortschritten im Bereich des umweltfreundlichen Bauens ist die Beliebtheit von Zuschlagsstoffen aus recyceltem Beton oder recyceltem Glas gestiegen. Zuschlagstoffe werden normalerweise in die Kategorien grob (ca. 9,5 - 37,5 mm Durchmesser) bis fein (weniger als 9,55 mm) eingeteilt.

Zement, der in der Regel etwa 10% bis 15% der Betonmischung ausmacht, ist der Klebstoff, der die Zuschlagstoffe umhüllt und die Mischung zusammenhält. Zement, in der Regel Portlandzement, ist ein industriell hergestelltes Produkt, das überallhin transportiert werden kann. Er besteht aus einer Kombination von Materialien wie Eisen, Aluminium, Kalzium und Silizium. Unterschiedliche chemische Kombinationen führen zu unterschiedlichen Bindungsstärken sowie zur endgültigen Farbe des Betons.

Als Nächstes führen Wasserstoff und Sauerstoff im Wasser eine chemische Reaktion namens Hydratation mit den im Zement enthaltenen Chemikalien durch, die den Zement in ein Mittel verwandelt, das die Zuschlagstoffe miteinander verbindet. Die Menge des Wassers beeinflusst die Gesamtfestigkeit des Betons. Und wie bei jedem Mischvorgang ist der Luftgehalt ein fester Bestandteil des Herstellungsprozesses von Beton und kann die physikalischen Eigenschaften beeinflussen. Luft macht in der Regel etwa 5 bis 8 % der Mischung aus.

Schließlich spielen auch Zusatzmittel und Farbpigmente eine Rolle bei der Bestimmung der Gesamtfestigkeit, des Aussehens, der Farbe und der Textur von Beton. Obwohl Grautöne am häufigsten mit Beton in Verbindung gebracht werden, wird die Verwendung von Pigmenten zur Farbgebung immer häufiger. Am besten verwenden Sie 2 bis 5 % Pigment pro Kilo Betonmischung, und es sind Farbtöne von Rot über Gelb, Grün und Schwarz bis hin zu Kobalt möglich.

In den letzten Jahren wurden zahlreiche chemische Zusatzmittel entwickelt, die die endgültige Zusammensetzung und Leistung des Betons weiter beeinflussen können, insbesondere seine Fähigkeit, Frost und Tauwetter zu widerstehen.

Die Grundlagen der Schalung:

Die Betonmischung aus den oben genannten Materialien ergibt eine Aufschlämmung, die in der Form der Schalung aushärtet. Die Schalungen werden in Zusammenarbeit zwischen dem Architekten und einem Schalungsteam erstellt, um die richtige Spezifikation zu gewährleisten. Schalungen können aus einer Vielzahl von Materialien hergestellt werden, was zu einer großen Bandbreite an Texturen und Erscheinungsbildern führt. Holzschalungen zum Beispiel bestehen aus einzelnen Brettern oder Bohlen. Die Oberflächenbeschaffenheit dieser Bretter oder Bohlen bestimmt den endgültigen Charakter des Betons, der oft eine organische Maserung aufweist. Die Bretter können auch mit Harzen oder Laminaten vorbehandelt werden, um eine Textur zu verstärken oder eine glattere Oberfläche zu erhalten.

Eine gängige Alternative zu Holzschalungen sind Metallschalungen, die mehrere Vorteile bieten. Insbesondere die Beschaffenheit von Metall bedeutet, dass die Schalung eine glattere Oberfläche als die von Holz erreichen kann. Außerdem sind Metallschalungen schneller und einfacher zu montieren und können nach dem Bau wiederverwendet werden. Die Anschaffungskosten von Metall im Vergleich zu Holz werden durch die Schnelligkeit und Einfachheit des Aufbaus von Metallschalungen ausgeglichen. Das bedeutet, dass Metallschalungen vor allem bei größeren Projekten eingesetzt werden, wo sie am kostengünstigsten sind.

Bewehrung:

Normalerweise wird der Bewehrungsstahl zuerst in die Schalung gelegt und dann mit Schlamm übergossen. Moderner Beton verwendet Bewehrungsstäbe, um verstärkten Beton herzustellen, der weniger zu Rissen neigt. Im Laufe der Zeit oxidieren die Bewehrungsstäbe und zersetzen den Beton. Es dauert jedoch Jahrzehnte, bis dies der Fall ist, und die meisten Gebäude halten mehr als hundert Jahre ohne Reparaturen.

Nach dem Aushärten wird der Beton gewaschen und geschliffen, um die von den Designern gewünschte Textur zu erhalten.

Planung der Betondetails:

In der Planungsphase ist es wichtig, die Details des Bauprozesses von der Schalung bis zum Bewehrungsstahl, den Inhalt der Betonmischung, die Vordimensionierung der Struktur und die Integration von Elementen wie Dachrinnen und Dachvorsprüngen zu überprüfen.

Wenn sie sorgfältig ausgeführt werden, sind Dehnungsfugen nicht nur funktionale Elemente, sondern können dem Beton auch ein Gefühl von Rhythmus und Struktur verleihen und gleichzeitig Risslinien verhindern, die in der Zukunft entstehen könnten.

Planen Sie mit Blick auf das Klima:

Die Witterungseinflüsse können sich durchaus negativ auf die Oberfläche von Beton auswirken, insbesondere in kälteren und feuchteren Klimazonen. Da es sich bei Beton um ein poröses Material handelt, sollten Harze, Lacke und Abdichtungen, insbesondere wenn Hydrostatik ein Thema ist, sorgfältig bedacht und ausgewählt werden. Einige der oben genannten Produkte sind unauffällig, während andere einen Glanz- oder Farbton hinzufügen.

Das Wissen des Bauunternehmers vor Ort ist besonders wichtig, um zu bestätigen, dass die Zusammensetzung der Betonmischung für ein bestimmtes Klima richtig ist. Darüber hinaus ist es wichtig, dass architektonische Elemente, wie z. B. Überhänge über ausgedehnte Fassadenbereiche in feuchten Zonen, für das jeweilige Klima ausgelegt sind.

Die Zukunft des Betons:

Dank neuer Zement- und Zuschlagsstoffrezepturen kann Beton heute dünner aufgetragen werden, und es lassen sich mehr Formen und Gestaltungen realisieren.

Zu den wichtigsten Fortschritten gehört die Entwicklung von ultrahochfestem Beton (UHPC), auch bekannt als Blindleistungsbeton (RPC). Dieser auf Festigkeit und Duktilität ausgelegte Beton kann Druckfestigkeiten von bis zu 29.000 psi und eine Biegefestigkeit von 7.000 psi erreichen. Damit ist er in der Lage, sich zu verformen und sowohl Biege- als auch Zugbelastungen in einer Weise aufzunehmen, die bis vor kurzem nicht möglich war.

In den lichtdurchlässigen Beton sind optische Fasern eingebettet, die von einem Abschnitt des Betons zum anderen verlaufen und so das Licht von einer Seite auf die andere übertragen und die beeindruckende Materialkonsistenz des Betons zeigen. Selbstreinigender Beton wird durch die Zugabe von Titandioxidpartikeln zum Zement ermöglicht. Der Zusatz dieser Chemikalie funktioniert zwar immer noch wie normaler Portlandzement, baut aber in Verbindung mit dem Sonnenlicht Schadstoffe auf der Oberfläche des Betons ab.

Und schließlich ist Nachhaltigkeit sicherlich ein zentrales Thema bei allen Diskussionen über zukünftige Materialien. Beispiele für Fortschritte in diesem Bereich sind durchlässige Betone, die Regenwasser effizient in die Erde aufnehmen können, eine größere Verfügbarkeit von recycelten Materialien, die in die Betonmischung eingearbeitet werden können, die Förderung der lokalen Herstellung von Beton und Zement, rigorose Lebenszyklusanalysen und Entwurfsstrategien, die die potenzielle thermische Masse von Beton bei der passiven Energiebilanz berücksichtigen.