Das Problem: Auf Indien entfallen derzeit 10 % der Weltproduktion in der Gießerei- und Schmiedeindustrie, von der jährlich fast 4,3 Millionen Tonnen Kohlenstoffstaub und Rückstände aus recycelten Abfällen deponiert werden, was eine enorme Umweltgefahr darstellt. Hinzu kommt die Vermischung von Kunststoffabfällen, die von Krankenhäusern, der Industrie und der Gesellschaft im Allgemeinen landesweit entsorgt werden. Das Ergebnis sind Mülldeponien, die alle paar Kilometer in den großen Städten auftauchen.

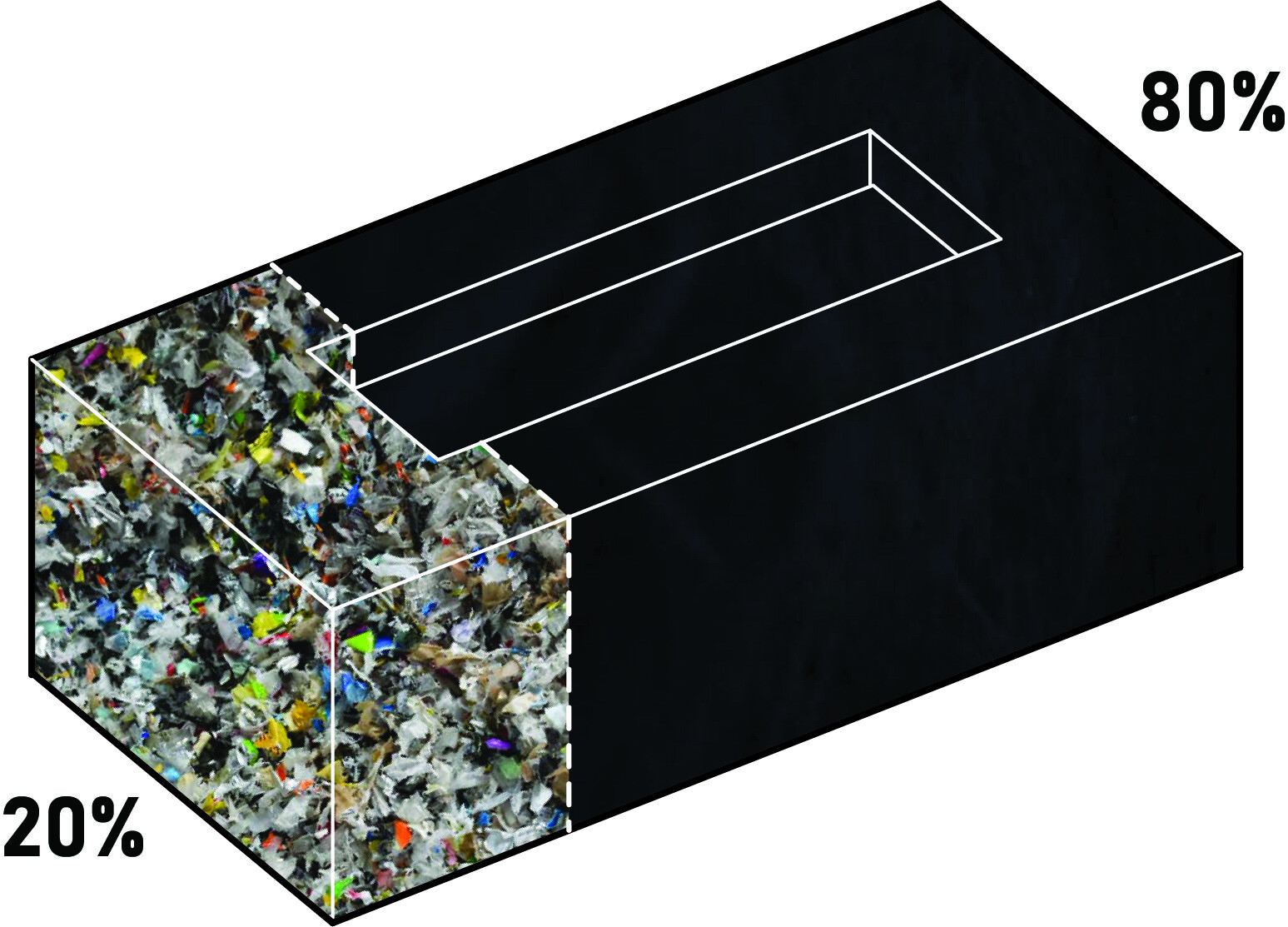

Das indische Unternehmen Rhino Machines hat die Silica Plastic Blocks auf den Markt gebracht - einen nachhaltigen Baustein, der aus dem Recycling von Gießereistaub/Sandabfällen (80%) und gemischten Kunststoffabfällen (20%) hergestellt wird. Das Projekt entstand in Zusammenarbeit mit r+d labs, der Forschungsabteilung des Architekturbüros R+D Studio.

Das 'Silica-Plastic Block'-Projekt versucht, eine Lösung für das Problem zu finden und begann mit dem klaren Auftrag, keine Abfälle aus dem Sandrückgewinnungsbereich der Gießerei Rhino Machines zu erzeugen. In der Anfangsphase wurden Experimente mit Gießereistaub in zementgebundenen Ziegeln aus Flugasche (7-10% recycelter Abfall) und Tonziegeln (15% recycelter Abfall) durchgeführt. Die oben genannten Experimente erforderten zusätzlich den Einsatz von natürlichen Ressourcen wie Zement, fruchtbarem Boden und Wasser. Die Menge an natürlichen Ressourcen, die bei diesem Prozess verbraucht wurde, war nicht durch die Abfälle, die recycelt werden konnten, gerechtfertigt.

Diese Versuche führten zu weiteren Forschungen des hauseigenen F&E-Teams, die zu einer Möglichkeit führten, den Sand/Gießereistaub mit Kunststoff zu binden. Durch die Verwendung von Kunststoff als Bindemittel entfällt der Bedarf an Wasser während des Mischens und des anschließenden Aushärtens vollständig. Die 'Silica-Plastic Blocks' können direkt nach dem Abkühlen aus dem Formungsprozess verwendet werden. Es wurde festgestellt, dass diese Kunststoffblöcke die 2,5-fache Festigkeit normaler roter Tonziegel aufweisen und etwa 70 bis 80 % des Gießereistaubes verbrauchen, wobei 80 % weniger natürliche Ressourcen verbraucht werden.

Nach weiteren Tests und Entwicklungen wurden neuere Formen hergestellt, um diese Blöcke als Pflastersteine zu testen. Über einen Zeitraum von 4 Monaten wurden verschiedene Branchen wie Krankenhäuser, Vereine, Privatpersonen, soziale Organisationen und die örtlichen Stadtverwaltungen gebeten, sauberes Plastik zu liefern. Insgesamt wurden sechs Tonnen Kunststoffabfälle und sechzehn Tonnen Staub und Sand aus der Gießereiindustrie für das Recycling gesammelt. Da das SPB ein Abfallprodukt ist, sind die Produktionskosten wettbewerbsfähig und können problemlos mit den allgemein erhältlichen roten Tonziegeln oder dem CMU (Concrete Masonry Unit) mithalten.

Rhino Machines bereitet nun eine Ökosystemlösung vor, damit die Gießereien im ganzen Land diese SPBs innerhalb ihrer Wirkungsbereiche durch CSR entwickeln und vertreiben können. (Corporate Social Responsibility - eine Initiative der indischen Regierung für Unternehmen, die sich für philanthropische Zwecke engagieren und der Gemeinschaft etwas zurückgeben). Diese SPBs könnten für den Bau von Mauern, Toiletten, Schulgebäuden, Kliniken, Pflastersteinen, Einfahrten und mehr verwendet werden.