Le problème : l'Inde représente actuellement 10 % de la production mondiale de l'industrie de la fonte et du forgeage, dont la poussière de carbone et les résidus de déchets recyclés forment près de 4,3 millions de tonnes métriques de déchets mis en décharge chaque année, ce qui représente un énorme danger pour l'environnement. À cela s'ajoute le déversement de plastique mélangé effectué dans tout le pays par les hôpitaux, l'industrie et la société en général. Il en résulte des décharges qui se multiplient tous les quelques kilomètres dans les grandes villes.

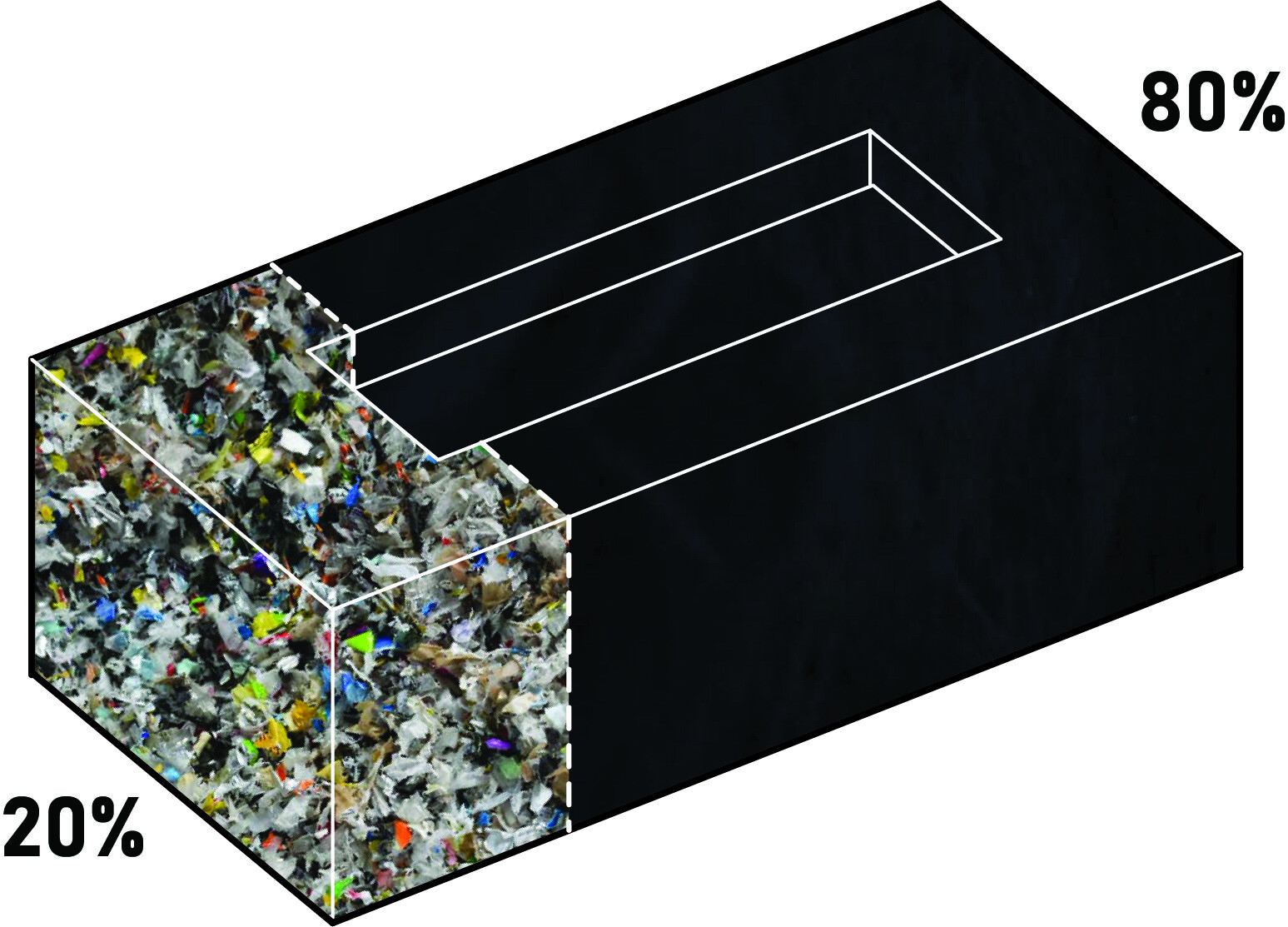

L'entreprise indienne Rhino Machines a lancé les Silica Plastic Blocks, une brique de construction durable fabriquée à partir du recyclage de poussière de fonderie et de déchets de sable (80 %) et de déchets plastiques mixtes (20 %). Le projet est réalisé en collaboration avec r+dlabs, qui est l'aile de recherche du cabinet d'architecture R+D Studio.

Le projet "Silica-Plastic Block" cherche à trouver une solution au problème et a donc commencé avec un mandat clair : atteindre le zéro déchet dans la partie récupération du sable de l'usine de fonderie de Rhino Machines. Dans un premier temps, des expériences ont été menées en utilisant la poussière de fonderie dans des briques de cendres volantes liées au ciment (7-10% de déchets recyclés) et des briques d'argile (15% de déchets recyclés). Les expériences ci-dessus ont en outre nécessité l'utilisation de ressources naturelles telles que le ciment, le sol fertile et l'eau. La quantité de ressources naturelles consommées dans le processus n'était pas justifiée par les déchets qu'il permettait de recycler.

Ces essais ont conduit l'équipe interne de R&D à approfondir ses recherches, ce qui a permis de trouver la possibilité de lier le sable/la poussière de fonderie avec du plastique. L'utilisation du plastique comme agent de liaison permet d'éliminer complètement le besoin d'eau pendant le mélange et le durcissement. Les "blocs de silice et de plastique" peuvent être utilisés directement après le refroidissement du processus de moulage. Ces blocs en plastique sont 2,5 fois plus résistants que les briques d'argile rouge normales et consomment environ 70 à 80 % de la poussière de fonderie tout en utilisant 80 % de ressources naturelles en moins.

Après d'autres tests et développements, de nouveaux moules ont été préparés pour tester ces blocs comme pavés. Sur une période de 4 mois, diverses industries telles que des hôpitaux, des sociétés, des particuliers, des organisations sociales et les corporations municipales locales ont été contactées pour fournir du plastique propre. Au total, six tonnes de déchets plastiques et seize tonnes de poussière et de sable provenant de l'industrie de la fonderie ont été collectées pour être recyclées. Puisque le SPB est le résultat d'un déchet, le coût de production est compétitif et peut facilement concurrencer la brique d'argile rouge communément disponible ou le CMU (ConcreteMasonry Unit).

Rhino Machines se prépare maintenant à proposer une solution écosystémique afin que les fonderies du pays puissent développer et distribuer ces SPB dans leurs zones d'impact par le biais de la RSE. (Responsabilité sociale des entreprises - une initiative du gouvernement indien pour que les entreprises s'engagent dans des causes philanthropiques et redonnent à la communauté). Ces SPB pourraient être utilisés pour construire des murs, des toilettes, des campus scolaires, des cliniques de santé, des pavés, des allées et bien plus encore.